En mayo de 1932 a Sergo Ordzhonikidze, comisario popular de la industria pesada de la URSS, que dirigió la industrialización de todo el país, le trajeron de Leningrado una gran lata de hierro.

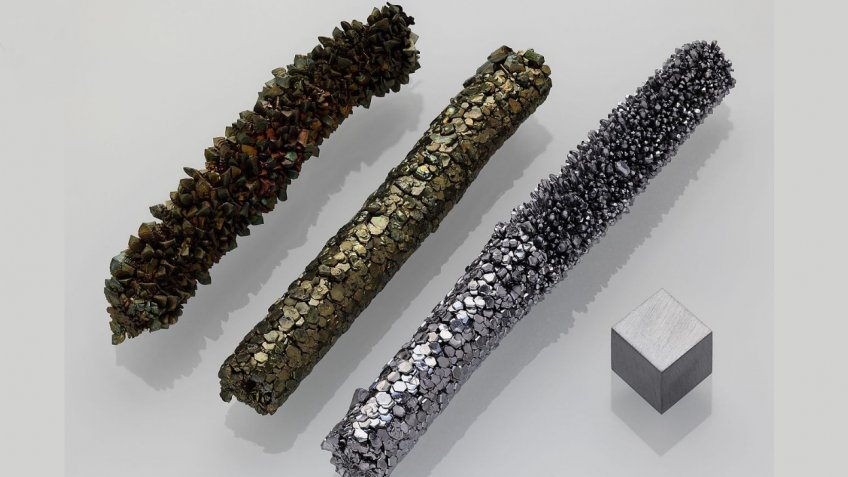

El contenedor contenía 10 kg de vanadio, obtenido por científicos del Instituto de Minería de Leningrado Henry Ford dijo: "Si no hubiera vanadio, no habría automóvil".

El país de los soviéticos necesitaba metal, en primer lugar, para la industria de defensa. Se utilizó para fabricar proyectiles capaces de penetrar las placas de blindaje de los tanques. Además, el acero al vanadio permitió reducir el peso de los productos metálicos al tiempo que aumentaba la resistencia. Esta propiedad fue utilizada por ingenieros franceses cuando crearon el avión, que se convirtió en una sensación durante la Primera Guerra Mundial. La capacidad de carga de los aviones en ese momento era muy baja, por lo que el caza generalmente iba armado con una ametralladora. Se instaló un cañón completo en el mismo dispositivo. Es de vanadio.

Si en Occidente a principios de los años treinta ya se había revelado el secreto de la producción industrial del elemento, en la URSS se desconocía. Teniendo en cuenta que uno de los principales objetivos de la industrialización era desarrollar el potencial militar del país, los metalúrgicos tenían la tarea de encontrar una receta de inmediato. Como materia prima, se propuso utilizar escorias de la planta de Kerch, que contienen solo 2-3% de pentóxido de vanadio. Como saben, generalmente las escorias son un subproducto o residuo de la producción de metales ferrosos, que, después de ser limpiados de residuos de componentes valiosos, se envían al vertedero. Sin embargo, en algunos casos, puede ser el principal producto de fundición que contiene el componente de materia prima más valioso. Y ese fue el caso.

En los años veinte en Leningrado, con la participación principal de científicos y graduados del Instituto de Minería, Mekhanobr, Gipkh, el Instituto de Metales, Institutos Académicos Kurnakov, así como numerosos "Gipro" - Gipromez, Giprotsvetmet, Giproaluminiy, Giprozoloto, Giproshakht, Se organizaron Giproruda. Todos ellos resolvieron los problemas del desarrollo de la industria minera y metalúrgica nacional y crearon la base científica y tecnológica para futuras empresas.

Lo único que faltaba era un instituto de investigación de metales no ferrosos. Gintsvetmet trabajó en la capital, pero no pudo resolver numerosos problemas de metalurgia no ferrosa relacionados con la producción de metales pesados, ligeros, raros y nobles.

"Una cabeza es buena, pero dos es mejor", decidió Naum Graver, licenciado (1929) e ingeniero del sector de investigación del Instituto de Minería de Leningrado y junto con la reconocida autoridad de la industria metalúrgica Nikolai Aseev organizó una rama de la Instituto de investigación de Moscú sobre la base de un laboratorio especializado de la universidad.

Fue Graver quien en 1931 dirigió el trabajo para obtener vanadio bajo el control vigilante de las principales figuras políticas del país: el primer secretario de Lenobkom Sergei Kirov y el comisario popular de industria pesada de la URSS Sergo Ordzhonikidze. Muy rápidamente, solo 12 días después del inicio de la investigación, el equipo de investigación confirmó la posibilidad real de extraer vanadio de las escorias disponibles y luego procedió a una investigación de laboratorio exhaustiva y la creación de una instalación semiindustrial. La tecnología se completó en seis meses.

"El horno Selivanovka fue adaptado para la cocción de escorias. He diseñado un aparato hidroelectrometalúrgico y dispositivos de lixiviación extremadamente sencillos. Las tinas en forma de cono truncado con la parte superior cilíndrica estaban hechas de hierro para techos cubierto con barniz de baquelita. Se utilizaron grandes taladros con mezcladores de impulsor de madera insertados como dispositivo de mezcla. Una rejilla de filtro con golpes de nueve metros de diámetro, también de hierro para techos cubierto con barniz de baquelita, se elevó hasta el techo. La electrólisis se llevó a cabo en grandes tinas de madera", recuerda Graver.

Según los expertos metalúrgicos, los científicos de Lengiptsvetmet, luego transformado en el Instituto de Aluminio-Magnesio de toda la Unión (VAMI), no descubrieron nada fundamentalmente nuevo, pero pudieron seleccionar un esquema de extracción efectivo combinando tecnologías ya conocidas. En mayo de 1932, una lata de 10 kilogramos de pentóxido de vanadio, obtenido por primera vez en la URSS, fue a Moscú como prueba de la finalización exitosa de la misión. El efecto fue inmediato: anunciaron su gratitud y organizaron la transferencia de tecnología para su implementación en la planta de Kerch.

Mientras tanto, en 1935, Graver pasó al siguiente frente de trabajo: estaba interesado en los depósitos de minerales de sulfuro de cobre y níquel en la península de Kola y Norilsk. Para buscar una tecnología para su procesamiento, creó y dirigió una investigación especial "Nickel Group".

Estaba formado principalmente por científicos que incluían a unas 40 personas: metalúrgicos, químicos, trabajadores de fundición. Parte del trabajo se llevó a cabo dentro de los muros de la estación metalúrgica experimental de la universidad. El éxito del grupo dependió en gran medida del talento organizativo de Naum Solomonovich. Dado que la asociación era informal, no podía tratarse de fondos presupuestarios, por lo que la mayor parte de la financiación se llevó a cabo mediante la celebración de acuerdos económicos entre Graver personalmente con las empresas. Esto brindó la oportunidad de realizar no solo investigaciones de laboratorio, sino también pruebas operativas de los resultados en un entorno de producción.

En el menor tiempo posible y sin la ayuda de colegas extranjeros, se desarrollaron tecnologías efectivas para producir cobre, níquel, cobalto y platinoides a partir de minerales de sulfuro de cobre-níquel, que sirvieron de base para la construcción de Severonikel y la Cosechadora de Minería y Metalurgia de Norilsk. . En estas fábricas, se perfeccionaron nuevos métodos y luego se implementaron en fábricas de todo el país. Algunos produjeron platinoides, otros cobalto, otros níquel y otros molibdeno.

Por lo tanto, al comienzo de la Gran Guerra Patriótica, el Grupo Nickel se basó en el territorio de la moderna Kazajstán, donde inauguró una tienda de hidromolibdeno en la Planta de Cobre Balkhash. Esto aseguró la fabricación de metal ininterrumpida durante toda la guerra.

Antes de eso, el país simplemente no tenía su propia producción de molibdeno, mientras tanto, el metal era necesario para la industria de tanques. Su uso en la producción de armaduras permitió combinar valores extremadamente altos de dureza y resistencia, proporcionando resistencia a la penetración de proyectiles y un nivel suficiente de ductilidad y tenacidad para evitar la destrucción frágil del elemento de armadura de acero.

Ya en 1938, por el establecimiento de la producción industrial de aditivos de alta calidad para acero blindado a partir de concentrados de cobre y molibdeno deficientes de calidad inferior, Graver recibió su primer Premio Stalin. El segundo fue recibido en 1946 por el desarrollo de métodos para extraer metales no ferrosos y nobles de minerales de sulfuro de cobre-níquel, establecido en el trabajo científico "Obtención de níquel, cobre, cobalto y platinoides a partir de minerales de sulfuro de cobre-níquel de la Unión Soviética Unión".

Desde 1953, el científico fundó el Departamento de Metalurgia de Metales Ligeros y Raros en su alma mater, que dirigió hasta 1971. En 1960, abrió un laboratorio de problemas de metales raros y ligeros, que hizo una gran contribución al desarrollo de tecnología para la extracción de elementos raros y materiales semiconductores, metales de titanio y platino de minerales.

¿Qué significaron las actividades de Naum Graver para la metalurgia soviética?

Este es el primer vanadio doméstico y la extracción de molibdeno. Norilsk Nickel, que se basó en Severonikel y Norilsk Mining and Metalurgical Combine, la organización del Instituto Científico Gipronikel y la educación de numerosos estudiantes.

Se proclamó que la principal tarea de la economía planificada era el aumento del poder económico y militar del estado al mayor ritmo posible. En el marco del primer plan quinquenal, el país debió crear nuevas industrias, y la metalurgia no ferrosa fue una de las más significativas. Sobre la base industrial creada con la participación directa de Graver, fue posible llevar a cabo un rearme a gran escala del ejército.

Si en 1932 el Ejército Rojo tenía 1446 tanques y 213 vehículos blindados, ya en 1934 había 7574 tanques y 326 vehículos blindados, es decir, más que en los ejércitos de Gran Bretaña, Francia y Alemania nazi juntos. En 1941, el número total de tanques y cañones de asalto del Ejército Rojo superó los 15 mil, y en 1953 el número de T-54/55 solo había llegado a 60 mil. Formaron la columna vertebral del ejército soviético y se distinguieron por la más alta calidad de acero blindado.